HACCP (Análisis de Peligros y Puntos Críticos de Control) aborda el tema de la inocuidad alimentaria. Los principios y conceptos de HACCP se aplican en cada una de las etapas de la cadena de producción del alimento: crecimiento, cosecha, procesamientos, fabricación, distribución, comercialización y hasta la preparación del alimento para su consumo

La aplicación y adopción completa de HACCP a lo largo de la cadena alimentaria ayuda a las organizaciones a identificar peligros específicos, para después desarrollar las medidas apropiadas de control, para garantizar de este modo la inocuidad de los alimentos.

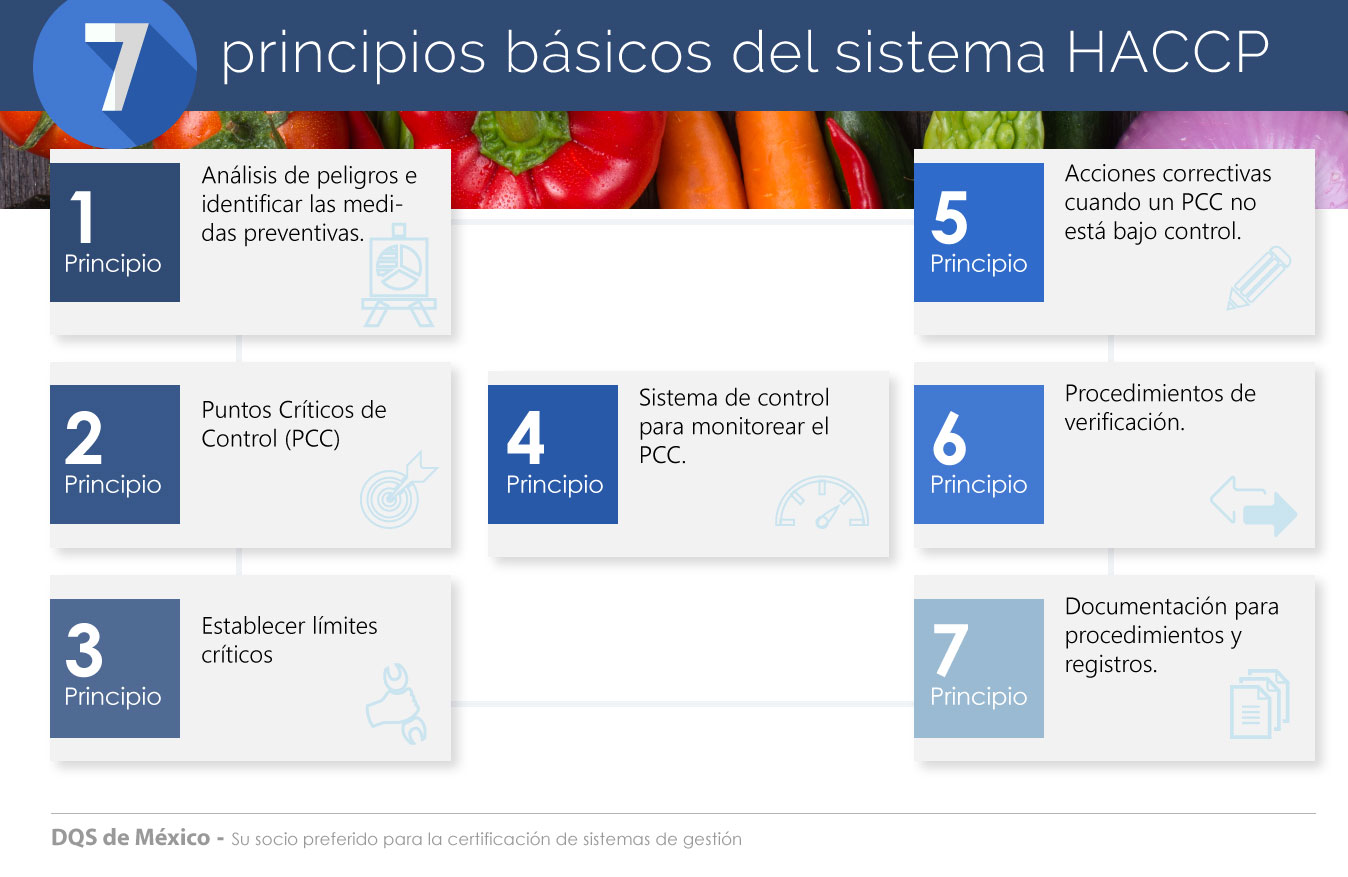

El sistema HACCP posee siete principios básicos para su correcta implementación, que son:

- Principio 1: Realizar un análisis de peligros e identificar las medidas preventivas respectivas.

- Principio 2: Determinar los puntos críticos de control (PCC).

- Principio 3: Establecer límites críticos.

- Principio 4: Establecer un sistema de control para monitorear el PCC.

- Principio 5: Establecer las acciones correctivas, cuando el monitoreo indique que un determinado PCC no está bajo control.

- Principio 6: Establecer procedimientos de verificación para confirmar si el sistema HACCP está funcionando de manera eficaz.

- Principio 7: Establecer documentación para todos los procedimientos y registros apropiados a esos principios y su aplicación.

Manténgase al día con nosotros

Síganos en linkedin y forme parte de la comunidad DQS

Principio 1. Realizar un análisis de peligros e identificar las medidas preventivas respectivas

El análisis de peligros es un elemento clave en el desarrollo del plan HACCP. Es esencial que ese proceso se conduzca de manera apropiada, pues la aplicación de los otros principios implica tareas que utilizan los resultados del análisis de los peligros. De ese modo, el análisis de peligros representa la base para la elaboración del plan HACCP.

Después de concluido el análisis de peligros, deben considerarse las medidas de control para aplicar en cada peligro. Estas medidas permitirán tomar acciones o actividades sobre aquellos riesgos que se han identificado, con la finalidad de evitar o eliminar un peligro que afecte la inocuidad del alimento, o reducirlo a un nivel aceptable.

El paso a paso para la elaboración de un Plan HACCP

En este video encontrará de forma sencilla el paso a paso para elaborar un plan HACCP (Análisis de Peligros y Puntos Críticos de Control) de manera exitosa y así poder cumplir con la inocuidad alimentaria.

Principio 2. Determinar los puntos críticos de control (PPC)

Durante esta fase la organización aplica el control necesario para evitar o eliminar un peligro a la inocuidad del alimento. En caso de que se identifique un peligro y éste no tenga una medida de control, entonces el producto o proceso deberá ser modificado durante esta etapa o anteriormente, para que se pueda incluir una medida de control para ese peligro.

Principio 3. Establecer límites críticos

Deben establecerse los límites críticos que aseguren el control del peligro para cada punto crítico de control (PCC) especificado, y que estos se definan como el criterio usado para diferenciar lo aceptable de lo no aceptable. Un límite crítico representa los límites usados para juzgar si se trata de un producto inocuo o no.

Principio 4. Establecer un sistema de control para monitorear el PCC

Monitorear es la medida programada para observación de un PCC, con el propósito de determinar si se están respetando los límites críticos. Los procedimientos de monitoreo deben detectar la pérdida de control de un PCC, a tiempo de evitar la producción de un alimento inseguro o de interrumpir el proceso. Debe especificarse, de modo completo, cómo, cuándo y por quién será ejecutado el monitoreo.

El monitoreo ideal debe dar información a tiempo para permitir cualquier ajuste en el proceso, evitándose así, perder el control y sobrepasar los límites críticos. En la práctica, los límites operacionales se usan para proveer un margen de seguridad, permitiendo tiempo extra para ajustar el proceso antes que se exceda el límite crítico.

¿Cuáles son las principales diferencias entre HACCP e ISO 22000?

HACCP e ISO 22000 son normas relacionadas con el tema de la seguridad alimentaria, que cualquier empresa dedicada a la producción o manipulación de alimentos puede implementar. Conozca cuáles son las diferencias entre ellas y cuál es la más conveniente para su organización

Principio 5. Establecer las acciones correctivas a ser tomadas, cuando el monitoreo indique que un determinado PCC no está bajo control

Como la principal razón para implementar el HACCP es garantizar el control de los peligros significativos, deben tomarse las medidas correctivas para evitar el desvío de un PCC o que un producto peligroso sea consumido. La acción correctiva debe ser tomada inmediatamente, ante cualquier desvío, para garantizar la inocuidad del alimento y evitar nuevo caso de desvío.

El desvío puede ocurrir nuevamente si la acción correctiva no trata su causa.

Principio 6: Establecer procedimientos de verificación para confirmar si el sistema HACCP está funcionando de manera eficaz.

La preparación cuidadosa del plan HACCP, con la definición clara de todos los puntos necesarios, no garantiza su eficiencia. Los procedimientos de verificación son necesarios para evaluar la eficiencia del plan y confirmar si el sistema HACCP atiende al plan. La verificación permite que el productor desafíe las medidas de control y asegure que hay control suficiente para todas las posibilidades.

La verificación debe hacerse en la conclusión del estudio, por personas calificadas, capaces de detectar las deficiencias en el plan o en su implementación.

Principio 7: Establecer documentación para todos los procedimientos y registros apropiados a esos principios y su aplicación.

Se requiere que el sistema tenga documentado todos los procedimientos y los registros apropiados, de acuerdo a los principios y aplicación del HACCP.

Las revisiones de registros deben realizarse en la empresa por personal calificado o por terceras partes, para asegurar el cumplimiento de los criterios establecidos para los PCC. La revisión cuidadosa de los documentos y registros guardados es una herramienta inestimable para indicar posibles problemas, permitiendo que se tomen medidas correctivas, antes de que ocurra un problema de salud pública.

Beneficios de la certificación HACCP para su organización

- Ayuda a identificar, evaluar y controlar los peligros que representen un daño a la salud.

- Se cuenta con evidencia del cumplimiento de los requisitos de la debida diligencia.

- Mayor protección y confianza por parte del consumidor.

- Ofrece mayor seguridad del producto y menor riesgo de responsabilidad por el producto.

- Seguimiento eficiente de los peligros alimentarios.

Newsletter DQS

Arango Yutzil

Yutzil Arango es especialista en comunicación y marketing en DQS de México, colaborando desde hace 5 años en la generación de contenidos sobre sistemas de gestión como: ISO 9001, ISO 14001, IATF 16949, ISO 45001, entre otros.